Produktentstehungsprozess (PEP)

Produktentstehungsprozesse gehören doch schon lange zum Standard-Repertoire eines guten F&E-Managements? „Stimmt!“, werden Sie sagen. Allerdings zeigt unsere Beratungspraxis, dass viele Produktentstehungsprozesse den neuen Herausforderungen nicht mehr gerecht werden. Die zunehmende Produktkomplexität, Modularisierung, Digitalisierung, der kontinuierlich steigende Softwareanteil und die Etablierung agiler Arbeitsmethoden erfordern eine Weiterentwicklung der bisherigen Prozesse. Wir zeigen Ihnen wie es geht.

Beginnen Sie mit einer Bestandaufnahme

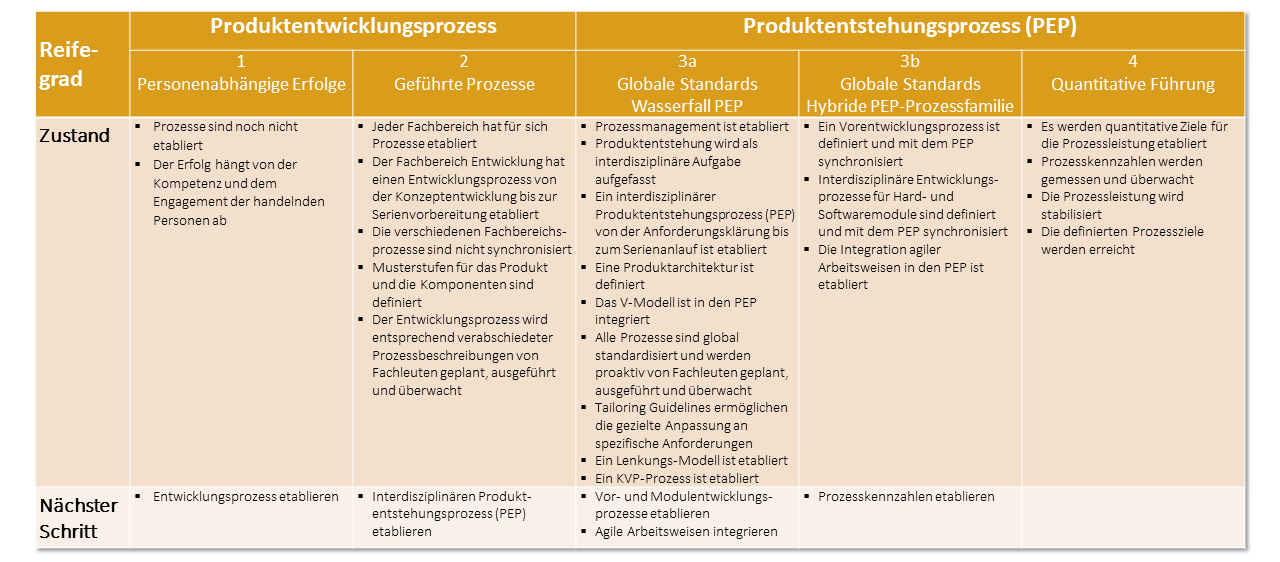

Sie haben schon Verbesserungspotenziale für Ihren Produktentstehungsprozess identifiziert. Oder Sie haben noch gar keinen Produktentstehungsprozess und wollen diesen neu gestalten und einführen. Bevor Sie weiterlesen ist es hilfreich, eine systematische eigene Standortbestimmung vorzunehmen. Wir bei CO Improve verwenden seit vielen Jahren ein eigenes Reifegradmodell für die Standortbestimmung im F&E-Management. Dieses Modell läßt sich auch für eine erste Bestandsaufnahme und Einordnung Ihres Produktentstehungsprozesses verwenden.

Der PEP beschreibt den interdisziplinären Arbeitsablauf (Workflow) von einer Produktidee über Anforderungsklärung, Produktentwicklung, Produktions-, Vertriebs- und Kundendienstvorbereitung bis zum erfolgreichen Serienanlauf. Dabei steht das Ausbalancieren der konkurrierenden Ziele von hoher Ergebnisqualität und Kundennutzen, kurzer Time-to-Market und niedriger Prozesskosten durch eine optimale Synchronisation aller beteiligter Bereiche im Vordergrund. Eine Überarbeitung des PEP sollte also mit einer klaren Analyse der Ausgangssituation und Zieldefinition beginnen.

Vom Produktentwicklungs- zum Produktentstehungsprozess

Ein PEP ist nur so gut wie die Merkmale, die bei seiner Gestaltung oder Weiterentwicklung berücksichtigt wurden. Viele der nachfolgend beschriebenen Gestaltungsmerkmale sind bekannt, werden aber heute besser ausgestaltet. Andere Gestaltungsmerkmale kommen hinzu, um den heutigen Herausforderungen adäquat begegnen zu können. Die Prozessarchitektur ergibt sich aus den Phasen und Quality Gates und den interdisziplinären integrierten Teilprozessen. Synchronisationspunkte und V-Modell sorgen für eine Ergebnisorientierung und klare Ablauflogik. Eine definierte Produktarchitektur und definierte Musterstufen sind wichtige Voraussetzungen. Tailoring Guidelines schaffen einen Prozessbaukasten für alle denkbaren Projekttypen.

Phasen, Quality Gates und interdisziplinäre Teilprozesse

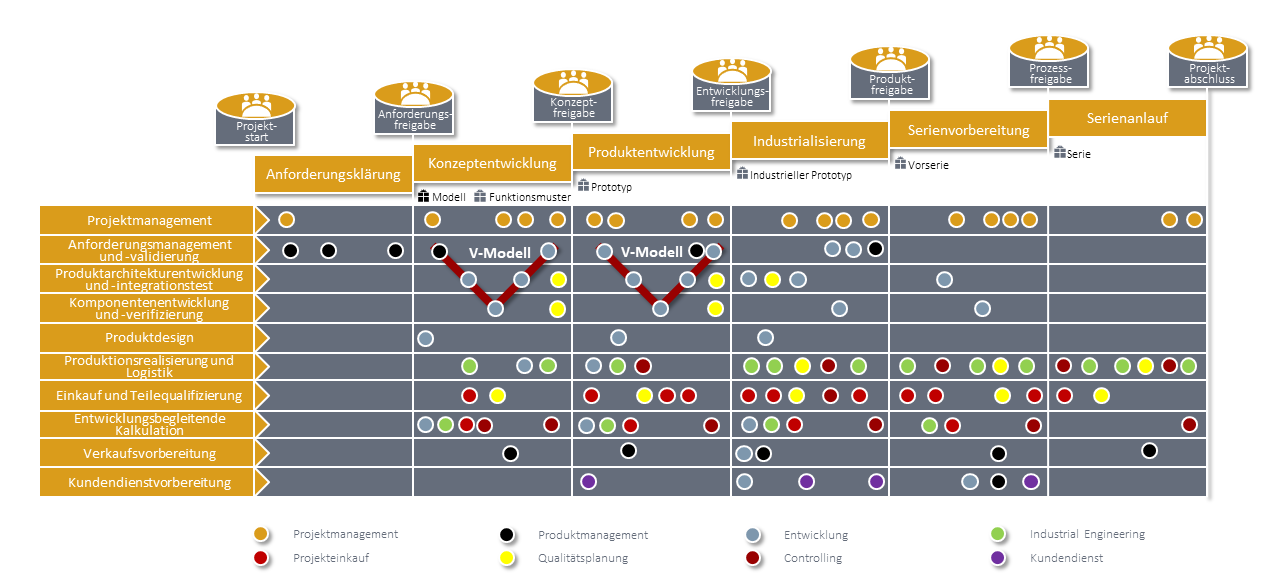

Primäres Strukturierungsmerkmal sind also die Phasen, die jeweils mit einem Quality Gate abgeschlossen werden. Als sekundäres Strukturierungsmerkmal werden Teilprozesse definiert, die in der Prozessdarstellung horizontal verlaufen (Schwimmbahnen). Früher wurden diese Teilprozesse für die einzelnen Fachabteilungen dargestellt. Heute definiert man abteilungsübergreifende interdisziplinäre Teilprozesse. Damit erreicht man eine höhere Integration und weniger Schnittstellen der Teilprozesse zueinander. Ein Teilprozess Anforderungsmanagement ist ein gutes Beispiel dafür.

Die Synchronisationspunkte definieren maßgeblich die Prozessqualität

Synchronisationspunkte definieren alle erforderlichen Prozessergebnisse (Deliverables). Der Vorteil gegenüber früheren tätigkeitsorientierten Prozessbeschreibungen liegt in der Ergebnisorientierung. Synchronisationspunkte sollten exakt beschreiben, welche Prozessergebnisse, mit welchen Akzeptanzkriterien, von wem zu liefern sind, welche Eingangsgrößen sie benötigen und an welche anderen Synchronisationspunkten die Ergebnisse als Eingangsgröße weitergegeben werden. Ein PEP hat typischerweise zwischen 80 und 120 solcher Synchronisationspunkte.

Damit ist eine eindeutige Ablauflogik für den Prozess definiert und die exakte Ergebnisbeschreibung führt auf Anhieb zu einer hohen Ergebnisqualität (Right-First-Time). Gleichzeitig kann die Lieferung erforderlicher Prozessergebnisse früher überwacht werden und geschieht nicht wie häufig noch zu sehen erst bei Erreichen des Quality Gates. Ein Synchronisationspunkt wird immer von einer Rolle im Projektkernteam verantwortet. Für die Überprüfung der Ergebnisqualität eines Quality Gates werden alle Prozessergebnisse der Synchronisationspunkte der jeweiligen Phase in Gate-Checklisten zusammengeführt.

Welche Prozessdarstellung daraus entsteht

Die nachfolgende Abbildung zeigt einen exemplarischen PEP für einen OEM mit 7 Phasen und Quality Gates, 5 Musterstufen, 10 interdisziplinären Teilprozessen, 126 Synchronisationspunkten, 8 Projektkernteam-Rollen und einem zweimaligen Durchlauf des V-Modells. Die Synchronisationspunkte werden durch Vorgänger- und Nachfolgerbeziehungen miteinander verknüpft, so dass eine Ablaufreihenfolge festgelegt ist.

PEP-Tailoring – projektspezifische Prozessanpassung

Damit Sie Ihre Prozesskosten im Griff behalten sollten Sie die Möglichkeit vorsehen, den PEP an das jeweilige Projekt anzupassen. Man nennt diesen Vorgang auch PEP-Tailoring. Für das PEP-Tailoring gibt es verschiedene Ansätze.

Die Prozessleistung mit Kennzahlen steuern

Reifegradstufe 4 ist durch die Festlegung, Überwachung und Steuerung quantitativer Prozessziele gekennzeichnet. Das bedeutet, Sie benötigen einen weiteren Prozess zur Prozessüberwachung und -optimierung.

Und zum anderen benötigen Sie einen Satz geeigneter Kennzahlen. Diese Kennzahlen sollten die drei Zieldimensionen Prozessqualität (Q), Prozesskosten (K) und Prozesszeiten (T) abdecken. Es empfiehlt sich nicht zu viele Kennzahlen heranzuziehen. Die wichtigsten Kennzahlen sind:

-

First-Pass-Yield-Rate oder Right-First-Time-Rate (Q): Der Anteil von Prozessergebnissen, die auf Anhieb bei einem Quality-Gate-Review abgenommen werden. Die Kennzahl kann für den gesamten PEP, für einzelne Phasen, für einzelne Teilprozesse erhoben werden.

-

Prozesskosten (K): Die Prozesskosten werden in der Regel als Projektkosten aus dem Projektmanagement erhoben. Auch hier ist denkbar die Prozesskosten spezifisch für einzelne Phasen, Teilprozesse oder auch Kostenarten, z.B. Personal, Sach- und externe Kosten oder auch Musterkosten, Verifizierungskosten, zu erfassen.

-

Time-to-Market (T): Die Time-to-Market misst die Gesamtdurchlaufzeit für den PEP. Sie kann gesamtheitlich, nach Phasen oder sogar einzelnen Prozessabschnitten, z.B. für den Musterbau, für die Verifizierung, für Änderungen usw. erfasst werden.

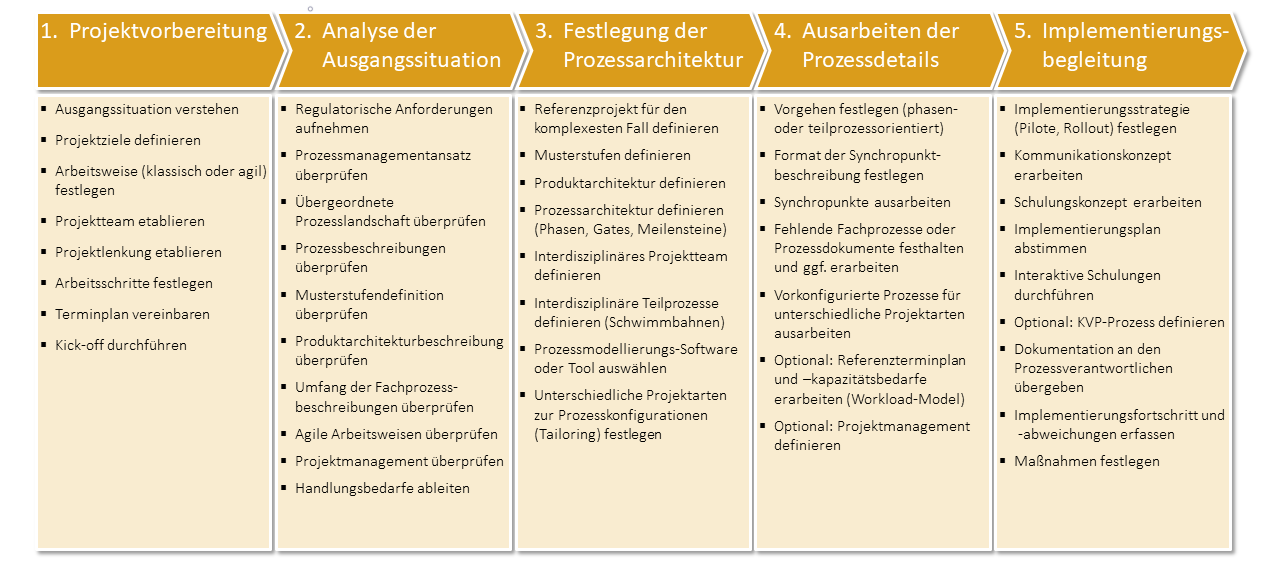

Vorgehensweise bei der Neugestaltung oder Optimierung

Ganz gleich, ob es sich um die erstmalige Gestaltung und Einführung oder die Optimierung eines schon etablierten Produktentstehungsprozesses geht, begleiten wir Sie in 5 Schritten von der Projektvorbereitung bis zur Implementierungsbegleitung.

Fazit

Der Produktentstehungsprozess ist einer der wichtigsten Leistungsprozesse in Ihrem Unternehmen. Zunehmende Produktkomplexität, Modularisierung, Digitalisierung oder steigende Softwareumfänge bringen neue Herausforderungen mit sich. Dies erfordert eine immer wiederkehrende Überarbeitung des Produktentstehungsprozesses, um wettbewerbsfähige Produkte mit einer hohen Ergebnisqualität, zu akzeptablen Kosten und kurzer Time-to-Market entstehen zu lassen.

Sie wollen mehr erfahren? Kein Problem! Dann lassen Sie sich unser Whitepaper "Produktentstehungsprozesse - Neue Herausforderungen und Lösungsansätze" ganz bequem per E-Mail kostenlos zuschicken.

Ihr Nutzen

- Sie profitieren von unserer Analysemethodik bei der Standortbestimmung und Ableitung Ihrer Handlungsfelder.

- Sie optimieren die interdisziplinäre Zusammenarbeit in Ihrem zentralen Leistungsprozess Produktentstehung.

- Sie definieren die Gewichtung der konkurrierenden Ziele hohe Ergebnisqualität und Kundennutzen, kurze Time-to-Market und niedrige Prozesskosten.

- Sie stellen Tailoring Guidelines für alle vorkommenden Projektarten bereit und "Schießen bei eindacheren Vorhaben nicht mit Kanonen auf Spatzen".

- Sie profitieren von unserer langjährigen Erfahrung und kontinuierlichen Weiterentwicklung unserer Lösungsansätze bei der Gestaltung und Einführung von Produktentstehungsprozessen.